往复式压缩机活塞杆径向跳动值与测量

发布时间:2024-04-09 10:38:16 来源: 优捷 点击量: 508

- 一、活塞杆径向跳动

活塞杆通过其行程的向外部分移动时,在单点(通常在压力填料盒或其附近)测得的活塞杆垂直或水平方向的位置变化。

活塞杆跳动值的标准通常由压缩机厂家给出。 - 二、活塞杆跳动量的测量

活塞杆跳动量的测量方法可以分为静态测量和模拟动态测量。

(1)活塞杆跳动量的静态测量

活塞杆跳动量可分为水平跳动量和垂直跳动量2种,一般情况下水平跳动量较小,垂直跳动量较大。测量垂直方向的跳动量:一个千分表被安装在活塞杆顶部正12点的位置,并紧靠着承压密封填料,表盘的针头必须垂直于活塞杆杆身。测水平方向的跳动量:表盘设置于活塞杆3点或9点位置紧靠于承压密封填料。

活塞杆径向跳动值测量理想状态宜在活塞杆的十字头端和活塞端都检查。为此目的,一个千分表放在尽可能靠近十字头方,另一个放在尽可能靠近活塞(在接筒内靠近活塞杆压力填料箱处)。

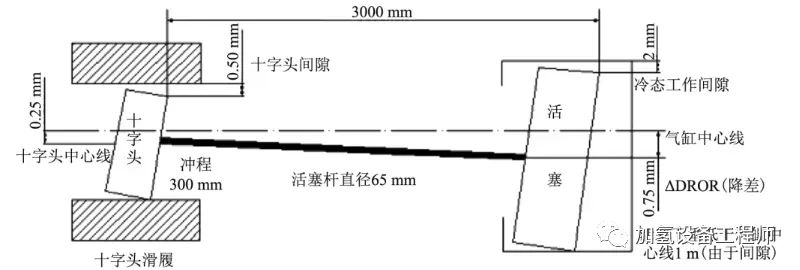

API 618附录 C 中明确活塞杆径向跳动定义为用手动盘车使活塞杆慢慢移动过全冲程与活塞杆接触的百分表测量值与固定位置的读数的差值,此差值也可以理解为冷态跳动值,垂直径向跳动随着冲程、活塞杆长度、活塞杆下垂和十字头及气缸之间的工作间隙的差别而变化。

(2)活塞杆跳动量的模拟动态测量

采取模拟滑道真实运行时的受力方法进行测量,即让十字头体的上滑履与滑道上表面相贴合运动进行测量。

三、活塞杆跳动的现象

在测量过程中,活塞杆跳动量一般情况下会表现出 2 种现象:第一种现象是测量值随活塞杆的运动缓慢地增大或减小,在活塞杆达到死点位置时达到极值,随后随活塞杆反向运动时,测量值开始减小或增大,这是一种正常的现象。如果测量值在允许范围,则可以不进行调整,否则需进行调整至允许范围内。第二种现象是在活塞杆运行到接近死点位置或达到死点位置后反向运动时,测量值突然有一个较大的变化,我们把这种现象称作为跳表。这种现象多发生在垂直方向上,而且数值不会很大,一般不超过0.05mm。这种跳动对活塞杆正常使用有很大的影响,容易引发活塞杆断裂事故,必须对其进行调整。- 四、活塞杆跳动的原因

对于活塞杆第一种跳动量而言,造成活塞杆跳动量超差的原因主要有以下几种:

(1)十字头滑道的中心线与曲轴的中心线不垂直;

(2)活塞与活塞杆安装不同心;

(3)活塞杆的中心线与十字头滑道的中心线安装不重合。

对于活塞杆的第二种跳动量而言,主要原因是运行中的活塞杆的中心线与滑道的中心线不在同一平面。

- 五、影响活塞杆跳动量的因素

(1)气缸配管有应力安装,或气缸支撑的变形,会使气缸的中心线偏移;

(2)气缸与接筒接合处有毛刺、凸边,导致贴合面不良,引起气缸中心线偏移;

(3)活塞支撑环或气缸镜面的过度磨损;

(4)十字头与滑道之间的间隙超标,由于活塞杆和十字头法兰的重量,十字头机身端离开下滑道上翘的程度加剧,十字头端活塞杆轴线下移;

(5)活塞杆弯曲。 - 六、活塞杆跳动量调整的四条线

(1)压缩机曲轴的主中心线,一般以曲轴的各主轴承孔的中心线为测量对象,这是压缩机安装过程中确定的基准线。

(2)十字头滑道的中心线,这条中心线应与曲轴中心线在同一平面,且保持垂直。

(3)活塞杆的中心线,安装于十字头体上的活塞杆中心线要与第二条中心线保持在同一轴线上。

(4)十字头体的中心线,由于对活塞杆跳动量的影响不大,可不做专门的调整。在调节十字头滑履垫片的情况下不管受力面在上或者在下都以静态实际跳动为准,在保证滑履间隙在合适的标准值时若十字头高可以取下补上,十字头低取上补下,遵循2倍原则达到微调活塞杆跳动值的目的。

在实际的安装过程中垂直方向上调整的工作量要远大于水平方向上的调整工作量,难度也要大一些。而且在运行过程中在滑道内的十字头体受到的垂直方向上的力也较水平方向的力大。

七、活塞杆跳动量超标的影响

(1)活塞杆径向跳动量影响支撑环和缸套的使用寿命;

(2)活塞杆径向跳动量影响活塞环的使用寿命;

(3)活塞杆径向跳动量影响填料和刮油环的使用寿命;

(4)活塞杆径向跳动量影响十字头滑履的使用寿命;

(5)活塞杆径向跳动量影响压缩机曲轴箱及气缸的振动,同时气缸伴有异响。

- 优尼捷UNIGY生产无油气体压缩机,二氧化碳压缩机,氮气压缩机,六氟化硫压缩机,氦气压缩机,高压机,氧气压缩机,气体增压机等产品,并提供压缩气体解决方案!因为专注,所以专业,我们期待您的咨询!